如果制粒产品与空气不希望的长时间接触,如果可能直接从溶液中直接接触(例如,在生产抗生素,酶,动物和植物来源的原材料的产品中),建议使用这种制粒方法。这是由于较短的干燥时间(从3到30 s),材料的低温(40-60°C)和载体的高温所致,这可以通过较高的相对速度和较高的干燥过程的驱动力。可以通过两种方法进行此过程:在添加粘合剂和崩解剂的情况下喷涂填料的悬浮液。悬浮液中固相的量可以为50-60%.

流化床制粒(PS)使您可以将混合,制粒,干燥和除尘的操作组合在一台设备中。因此,在现代制药工业中越来越多地使用PS中的造粒方法。该方法包括将粉末状成分在悬浮层中混合,然后在连续混合的情况下用制粒液体润湿它们。当向上的空气举起一层固体颗粒时,像液体一样“沸腾”,形成流化床。床处于流化状态。在流化状态下作用在颗粒上的力处于平衡状态。流化床中的颗粒混合非常有效,以至于流化床整个高度上的温度保持恒定。流化床设备的一般设计,其中将片剂混合物进行混合,制粒和干燥.

粒料(微球)可以通过几种方式获得:直接造粒,滚压造粒,流化床造粒,分层造粒。粒料(微球)可以通过几种方式获得:直接造粒,滚压造粒,流化床造粒,分层造粒。直接造粒涉及直接从具有粘合剂或溶剂的粉末中制粒。这是一个相当快速的过程,其中需要少量的赋形剂。在初始阶段,将粉末混合并润湿。然后,如果需要,添加溶剂或粘合剂,将其喷雾到粉末颗粒上。一层粉末以圆周运动被驱动。由于由此产生的碰撞和加速度,会产生附聚物,这些附聚物被卷起以获得正确球形的致密颗粒。旋转速度直接影响粒料的密度和尺寸。然后,将湿粒料在流化床中干燥。直接造粒工艺的一个优势是生产圆形颗粒, ...

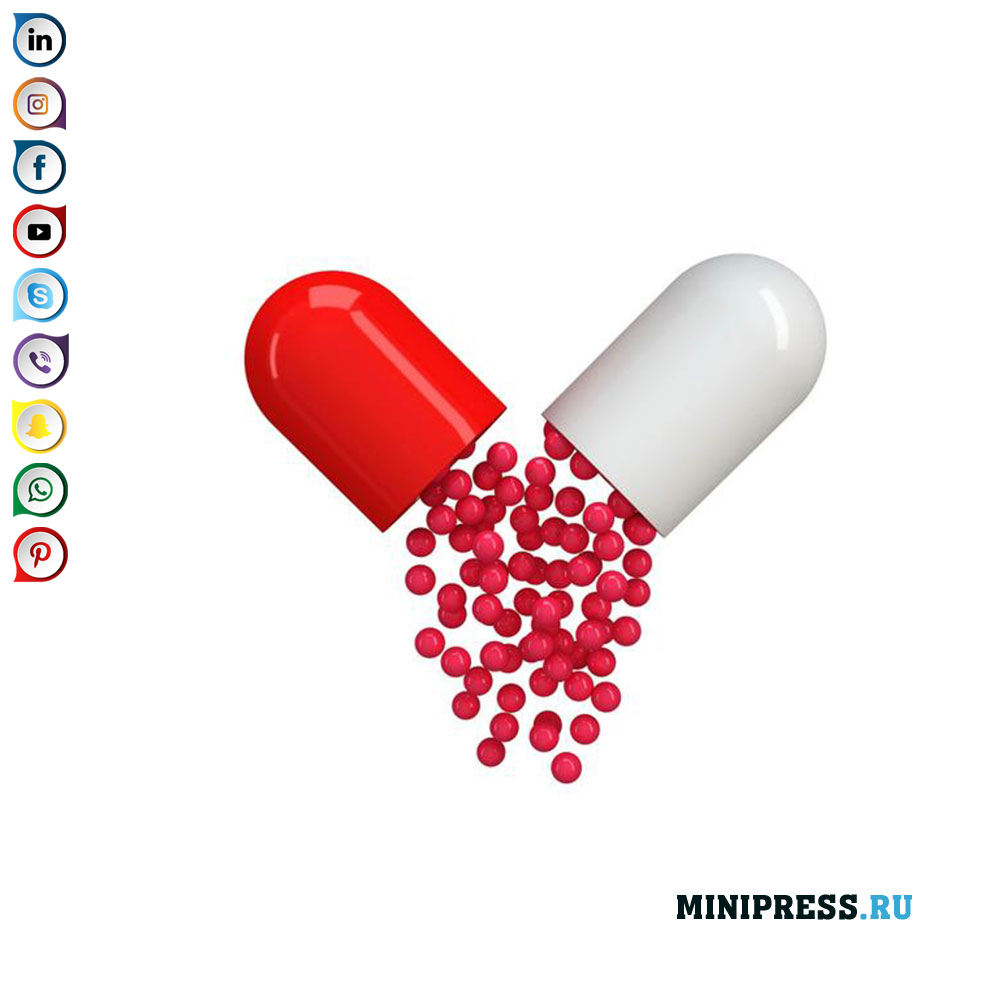

微球也可以通过将药物层积在惰性微球上制成。分层过程是将药物从溶液,悬浮液或干粉的层依次施加到核心。核可以是相同材料或惰性颗粒的晶体或颗粒。当从溶液或悬浮液中分层时,药物颗粒会溶解或悬浮在液体中。当将粉末分层时,由于活性成分在液体中的溶解度,由于少量的液体不会发生完全溶解。当粉末施加药物时,首先将粘合剂溶液喷涂到惰性核上,然后再施加粉末。通过添加层形成成分,将层状丸粒形成为期望的值。合适的成层组分是粉末和粘合剂,悬浮液或溶液。由于颗粒在转子中的运动,致密层的应用.

为了研究颗粒(微球)的形成,有必要了解颗粒的形成和生长的机制。一些理论是从实验数据中得出的,另一些理论是从视觉观察中得出的。常规制粒是使用不同设备进行的最深入研究和分类的微球形成过程,分为三个连续的阶段:成核阶段,过渡阶段和球形生长阶段。然而,基于研究微球形成和生长机理的实验,提出了以下微球生长机理:芯形成,键合,分层和摩擦材料转移.

6231

6231 980158

980158